Het Belgische Sioen is gespecialiseerd in technisch textiel en professionele beschermkleding. Verspreid over 20 landen en 22 productiecentra maakt het bedrijf wereldwijd onder meer garens, weefsels, non-wovens, kleuroplossingen, gecoat textiel en kledingstukken voor uiteenlopende toepassingen. De logistieke afdeling won onlangs enorm aan efficiëntie dankzij een goed uitgekiend automatiseringsproject, met daarbij een glansrol voor de PTL110 (Pick-to-Light) van Banner Engineering, verdeeld door Turck Multiprox uit Aalst.

Op het bedrijventerrein te Moeskroen wordt meteen duidelijk dat het bedrijf een absolute wereldspeler is. Filiep Vanwymelbeke is Logistiek Directeur van Sioen Apparel, het distributiecentrum van Sioen Industries. Hij vertelt: ‘Sioen heeft wereldwijd ongeveer 5.000 mensen in dienst en is sinds 1960 in handen van de gelijknamige familie. We draaien vandaag een omzet van ca. 700 miljoen €. De rode draad doorheen onze activiteiten zou je als ‘techniciteit’ kunnen definiëren. Een uitdaging gaan we niet uit de weg: hoe moeilijker, hoe liever we het hebben. Dat geldt zeker voor de vele soorten beschermkledij die we produceren. Het gaat om meer dan 3 miljoen stuks per jaar. Deze beschermen onder meer brandweermensen, politie, fabrieksarbeiders, ambulanciers, soldaten, lassers, boomverzorgers, loodsen en vissers – kortom, iedereen die in een potentieel levensbedreigende situatie werkt.’

De logistieke afdeling werd in 2001 feestelijk geopend naast de spinnerij, weverij, coating en extrusie-afdeling te Moeskroen. We stockeren en verzenden hier kledij en de bijhorende accessoires zoals kniebeschermingen en helmen. Sioen Apparel is goed voor een omzet van 190 miljoen €.’

Inbound & outbound

‘Die goederen worden wereldwijd uit onze productievestigingen naar hier getransporteerd, waarna wij ze verwerken en klaar maken voor stockage, picking en verzending naar de klanten. De producten worden standaard in dozen op paletten aangeleverd.’

‘Uiteraard is een snelle en efficiënte verwerking van orders zeer belangrijk. Daar waren evenwel wat werkpunten, zowel inbound als outbound. Als ik eerst even onze inbound bespreek, dan verliep het leeuwendeel van het werk vroeger manueel, het enige wat bewoog was bij wijze van spreken de heftruck. Elk pallet werd tot bij de werknemer gebracht, die de producten na scanning één voor één op hun vaste palletlocatie plaatste. Die locatie werd ook altijd gereserveerd voor dat product, of we het nu op stock hadden of niet. Een vrachtwagen werd toen op 5 uur door 4 à 5 man verwerkt.’

‘Bij de outbound kregen werknemers een pickinglijst per klant, waarbij ze het magazijn afgingen om hun stuks te verzamelen. Na afloop begon dat proces opnieuw. Het is wellicht al duidelijk dat deze manier van werken weinig efficiënt was. Daarom gingen we op zoek naar een systeem om zowel de inbound- als outbound-uitdagingen aan te pakken. Het antwoord lag in een gloednieuw en performant WMS systeem van de firma C&W Logistics, in combinatie met een goed uitgekiende automatisering via een pick-to-light systeem van Banner Engineering, producent van o.a. fotocellen, signaallampen, … en al meer dan 30 jaar partner van Turck Multiprox. De logistieke opbouw werkten we uit in samenwerking met Logflow, voor de integratie van het Pick-to-Light systeem werd een beroep gedaan op de firma Easy Systems uit Geel in samenwerking met MV Automation uit Gierle.’

Inbound: PTL in de rol van spelverdeler

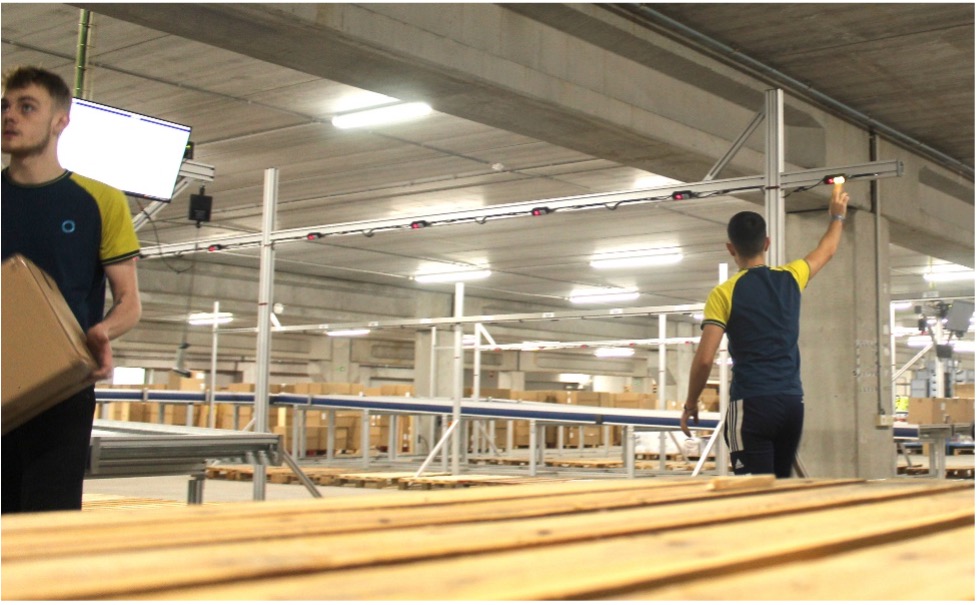

‘Het nieuwe inbound systeem laat zich eenvoudig uitleggen. De binnenkomende paletten uit de diverse afdelingen worden beneden gelost en doos per doos op de conveyor geplaatst. De dozen passeren vervolgens door het detectiegebied van onze scanners die de etiketten uitlezen. Afhankelijk van de inhoud, worden ze dan richting één van de zes conveyors gebracht. Als het etiket onleesbaar is, wordt de doos op een ‘reject conveyor’ geplaatst voor manuele verwerking.’

‘Op het eind van de zes conveyors scant een operator de doos, het WMS systeem zal onmiddellijk via het pick-to-light systeem via een groen licht aangeven op welke pallet de doos thuishoort. De operator plaatst de doos op het pallet en punt tot slot manueel zijn actie af op de PTL met een simpele druk op de knop. Op het 3-digits display van de PTL verschijnt dan het aantal dozen dat zich op de pallet bevinden.

Het is in feite dus eerder een put-to-light (waarmee SKU-reine-paletten gecreëerd worden), dan een pick-to-light systeem. Belangrijk is dat er meerdere statussen zijn die we via de PTL kunnen aangeven. Naast groen, kan het ook om een rood signaal gaan als de operator vergat om de vorige actie af te melden op de PTL. Er is ook een paars signaal waarmee aangegeven wordt dat het om een gemengde pallet gaat die voor de kwaliteitscontrole bestemd is. Tot slot licht de PTL blauw op als het pallet compleet is en mag weggevoerd worden.’

‘Dankzij de PTL is de foutenmarge in de inbound zo goed als nul geworden. Het is echt waterdicht. Bovendien is de wandelafstand vandaag maximaal 6 meter voor een product, we werken dus veel efficiënter. Van de 5 werknemers die 4 à 5 uur nodig hadden voor een vrachtwagen, evolueerden we naar 3 werknemers die maximaal 2 à 3 uur nodig hebben. Zo kunnen we onze werknemers inschakelen voor andere taken.’

Outbound: mix van bestellingen door elkaar

‘Ook op de outbound vormt het PTL-systeem een meerwaarde, al is het opzet hier anders. Op de outbound-PTL komen twee goederenstromen samen. Er zijn vooreerst de volle dozen die slechts één product bevatten. De tweede stroom betreft de detailpick dozen, die een variabele, rijke mix aan verschillende producten bevat. Deze dozen zijn – dankzij een Ranpak-machine – variabel in hoogte, afhankelijk van de inhoud. Beide stromen komen samen op de outbound conveyor. Hier begint het PTL-verhaal opnieuw. De werknemer scant de doos in en het WMS systeem beslist – afhankelijk van de klant/transporteur – naar welke doel-pallet elke doos moet gaan. In dit geval zijn er 19 PTL-punten die telkens één doel-palletplaats aanwijzen. Zo kan altijd de meest optimale benadering worden gecreëerd : bestellingen worden verzameld in functie van de bestemming, vervoerder, hoeveelheid en type zending. Ook hier geven eenvoudige kleursignalen op de PTL’s de locatie aan. We zijn bijzonder tevreden over deze werkwijze en overwegen een verdubbeling van het aantal outbound PTL’s, waardoor nog meer klanten en transporteurs gelijktijdig kunnen worden bediend.

Koppeling tussen PTL en WMS via multiprotocol I/O-module van Turck

‘Om een gestroomlijnde werking te creëren is de communicatie tussen de PTL’s van Banner Engineering en het WMS uiteraard zeer belangrijk, vertelt Hans De Craemer, Marketing Manager van Turck Multiprox. ‘Alle PTL’s zijn op de TBEN-S multiprotocol I/O-modules van onze moederfirma Turck aangesloten. Deze zijn standaard – dus gratis – uitgerust met ARGEE. Dit is een web-gebaseerde configuratiesoftware die van elke multiprotocol I/O-module een kleine controller maakt. Op deze TBEN-S modules draait het PickIQ-programma, waardoor de communicatie met het WMS-platform heel eenvoudig te configureren is. De werking verloopt op basis van standaard communicatieprotocollen (ModBus-registers), de ARGEE-software vormt zo de brug tussen de PTL’s en het WMS. IT-medewerkers hoeven dus geen kennis van automatiseringssoftware te hebben om functies in de PTL’s te configureren. Pick-IQ is een serieel busprotocol dat van een gemeenschappelijke ID gebruik maakt om de typische ‘latency’ of vertraging – die het gevolg is van het opvragen van meerdere apparaten – te vermijden. Hierdoor werkt het systeem ook zonder vertragingen bij drukte.’

‘De PTL110 leent zich perfect voor dit type toepassingen en is bovendien zeer veelzijdig, dat wordt hier mooi aangetoond door de dubbele inzet in het inbound én outbound systeem. De multifunctionele indicatoren met opties voor touch button, optische sensor en 3-digits display geven duidelijk aan wat er moet gebeuren of hoeveel dozen er op een pallet staan. De snelle reactietijden en flexibele installatie-opties zijn bijkomende troeven van deze PTL110-systemen. Zo is het perfect mogelijk om de installatie eenvoudig aan te passen en uit te breiden. De M12-connectorkabels zorgen voor een snelle en veilige installatie van meerdere apparaten. De indicator kan voorts tot 14 kleuren weergeven, in combinatie met meerdere animatiefuncties om verschillende omstandigheden te onderscheiden.’

Vanwymelbeke besluit: ‘Ik zou nog andere interessante opties kunnen opsommen, maar dit project bewijst genoeg : de snelheids-, productiviteits- en kwaliteitswinst spreken voor zich.’