La société belge Sioen est spécialisée dans les textiles techniques et les vêtements de protection professionnels. Répartie dans 20 pays et 22 centres de production, l'entreprise produit des fils, des tissus, des non-tissés, des solutions de couleur, des textiles enduits et des vêtements pour diverses applications dans le monde entier. Le département logistique a récemment gagné en efficacité grâce à un projet d'automatisation bien pensé, dans lequel le PTL110 (Pick-to-Light) de Banner Engineering, distribué par Turck Multiprox d'Alost, a joué un rôle de premier plan.

Dans le parc d'activités de Mouscron, il est immédiatement clair que l'entreprise est un acteur mondial absolu. Filiep Vanwymelbeke est directeur logistique de Sioen Apparel, le centre de distribution de Sioen Industries. Il déclare : "Sioen emploie environ 5 000 personnes dans le monde et appartient à la famille du même nom depuis 1960. Aujourd'hui, nous réalisons un chiffre d'affaires d'environ 700 millions d'euros. Le fil conducteur de nos activités pourrait être défini comme la "technicité". Nous ne reculerons pas devant un défi : plus il est difficile, plus il nous plaît. Cela s'applique certainement aux nombreux types de vêtements de protection que nous produisons. Cela représente plus de 3 millions de pièces par an. Ils protègent les pompiers, la police, les ouvriers d'usine, les ambulanciers, les soldats, les soudeurs, les arboriculteurs, les pilotes et les pêcheurs, entre autres - en bref, toute personne travaillant dans une situation potentiellement dangereuse pour la vie".

Le département logistique a été inauguré de manière festive en 2001 à côté du département de filature, de tissage, de revêtement et d'extrusion à Mouscron. Ici, nous stockons et expédions des vêtements et des accessoires connexes tels que des genouillères et des casques. Sioen Apparel représente un chiffre d'affaires de 190 millions d'euros.''

Entrants et sortants

Ces marchandises sont transportées dans le monde entier depuis nos sites de production jusqu'ici, après quoi nous les traitons et les préparons pour le stockage, le prélèvement et l'expédition aux clients. Les produits sont livrés en caisses sur palettes en standard. '

'Il est évident qu'un traitement rapide et efficace des commandes est très important. Cependant, il y avait là quelques points de travail, tant en entrée qu'en sortie. Si je parle d'abord de nos flux entrants, la part du lion du travail était autrefois effectuée manuellement, la seule chose qui bougeait était le chariot élévateur, pour ainsi dire. Chaque palette était amenée à l'employé, qui plaçait les produits un par un sur leur emplacement fixe après les avoir scannés. Cet emplacement était également toujours réservé pour ce produit, que nous l'ayons en stock ou non. Un camion était ensuite traité par quatre à cinq hommes à cinq heures d'intervalle. '

Pour les sorties, les employés recevaient une liste de prélèvement par client, où ils devaient se rendre dans l'entrepôt pour récupérer leurs pièces. Ensuite, le processus a recommencé. Il est peut-être déjà clair que cette façon de travailler n'était pas très efficace. Nous nous sommes donc mis à la recherche d'un système capable de relever les défis de la gestion des flux entrants et sortants. La réponse se trouvait dans un tout nouveau système WMS performant de la société C&W Logistics, combiné à une automatisation bien pensée via un système pick-to-light de Banner Engineering, fabricant, entre autres, de cellules photoélectriques, de lampes de signalisation, etc. et partenaire de Turck Multiprox depuis plus de 30 ans. Nous avons élaboré la structure logistique en collaboration avec Logflow, et pour l'intégration du système pick-to-light, nous avons fait appel à la société Easy Systems de Geel en collaboration avec MV Automation de Gierle.'

Inbound : PTL dans le rôle de meneur de jeu

Le nouveau système de réception est facile à expliquer. Les palettes qui arrivent des différents départements sont déchargées en bas et placées sur le convoyeur, boîte par boîte. Les boîtes passent ensuite dans la zone de détection de nos scanners qui lisent les étiquettes. En fonction de leur contenu, ils sont ensuite dirigés vers l'un des six convoyeurs. Si l'étiquette est illisible, la boîte est placée sur un "convoyeur de rejet" pour un traitement manuel.

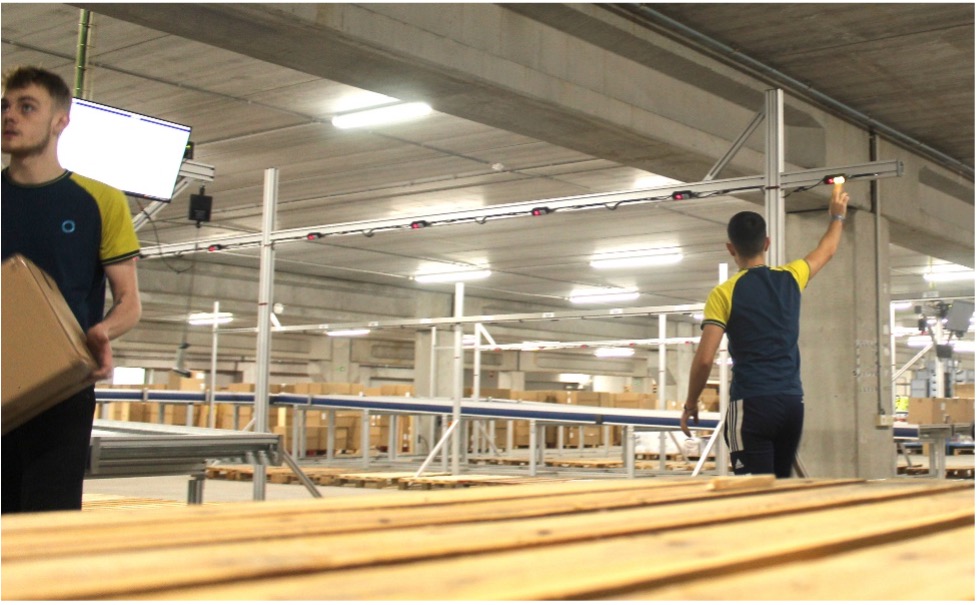

''Au bout des six convoyeurs, un opérateur scanne la boîte, le système WMS indique immédiatement via le système pick-to-light par une lumière verte à quelle palette appartient la boîte. L'opérateur place la boîte sur la palette et, enfin, dirige manuellement son action vers le PTL par une simple pression sur un bouton. L'écran à trois chiffres du PTL indique alors le nombre de boîtes sur la palette.

Il s'agit donc en fait d'un système put-to-light (qui crée des palettes SKU-reine), plutôt que d'un système pick-to-light. Il est important de noter qu'il existe plusieurs statuts que nous pouvons indiquer via la PTL. En plus du vert, le signal peut également être rouge si l'opérateur a oublié d'enregistrer l'action précédente sur la PTL. Il y a également un signal violet indiquant qu'il s'agit d'une palette mixte destinée au contrôle de la qualité. Enfin, la PTL s'allume en bleu si la palette est complète et peut être emportée.'

Grâce à PTL, le taux d'erreur dans les flux entrants est devenu pratiquement nul. C'est vraiment infaillible. De plus, la distance à parcourir à pied est aujourd'hui de 6 mètres maximum pour un produit, ce qui nous permet de travailler beaucoup plus efficacement. De 5 employés qui avaient besoin de 4-5 heures pour un camion, nous sommes passés à 3 employés qui ont besoin d'un maximum de 2-3 heures. Cela nous permet d'utiliser nos travailleurs pour d'autres tâches.'

Outbound : mélange de commandes interchangeables

Au départ, le système PTL représente également une valeur ajoutée, même si la configuration est différente. Sur la PTL sortante, deux flux de marchandises se rencontrent. Tout d'abord, il y a les boîtes complètes qui ne contiennent qu'un seul produit. Le deuxième flux concerne les boîtes de prélèvement détaillées, qui contiennent un mélange variable et riche de différents produits. Ces boîtes - grâce à une machine Ranpak - sont de hauteur variable, en fonction de leur contenu. Les deux flux convergent vers le convoyeur de sortie. C'est là que l'histoire de la PTL recommence. L'employé scanne la boîte et le système WMS décide - en fonction du client/transporteur - de la palette cible sur laquelle chaque boîte doit aller. Dans ce cas, il y a 19 points PTL, chacun désignant un emplacement de palette cible. Ainsi, l'approche la plus optimale peut toujours être créée : les commandes sont collectées en fonction de la destination, du transporteur, de la quantité et du type d'expédition. Là encore, de simples signaux de couleur sur les PTL indiquent l'emplacement. Nous sommes particulièrement satisfaits de cette méthode de travail et nous envisageons de doubler le nombre de PTL sortants, ce qui permettra de servir encore plus de clients et de transporteurs simultanément.

Liaison entre PTL et WMS via un module d'E/S multiprotocole de Turck

Pour créer une opération rationalisée, la communication entre les PTL de Banner Engineering et le WMS est évidemment très importante, explique Hans De Craemer, directeur marketing de Turck Multiprox : " Tous les PTL sont connectés aux modules d'E/S multiprotocoles TBEN-S de notre société mère Turck. Ceux-ci sont équipés d'ARGEE en standard, c'est-à-dire gratuitement. Il s'agit d'un logiciel de configuration basé sur le Web qui transforme chaque module d'E/S multiprotocole en un petit contrôleur. Le programme PickIQ fonctionne sur ces modules TBEN-S, ce qui rend la communication avec la plateforme WMS très facile à configurer. Fonctionnant sur des protocoles de communication standard (registres ModBus), le logiciel ARGEE constitue ainsi la passerelle entre les PTL et le WMS. Le personnel informatique n'a donc pas besoin de connaître les logiciels d'automatisation pour configurer les fonctions des PTL. Pick-IQ est un protocole de bus série qui utilise un identifiant commun afin d'éviter la "latence" ou le retard typique qui résulte de l'interrogation de plusieurs dispositifs. Par conséquent, le système fonctionne également sans retard pendant les périodes d'affluence.'

Le PTL110 se prête parfaitement à ce type d'application et est également très polyvalent, ce qui est bien démontré ici par sa double utilisation dans le système entrant et sortant. Les indicateurs multifonctionnels avec les options de bouton tactile, de capteur optique et d'affichage à 3 chiffres indiquent clairement ce qui doit être fait ou combien de boîtes se trouvent sur une palette. Des temps de réponse rapides et des options d'installation flexibles sont des atouts supplémentaires de ces systèmes PTL110. Il est donc parfaitement possible d'adapter et d'étendre facilement l'installation. Les câbles de connexion M12 assurent une installation rapide et sûre de plusieurs appareils. En outre, l'indicateur peut afficher jusqu'à 14 couleurs, combinées à de multiples fonctions d'animation pour distinguer différentes conditions.'

M. Vanwymelbeke conclut : "Je pourrais énumérer d'autres options intéressantes, mais ce projet est une preuve suffisante : les gains de vitesse, de productivité et de qualité parlent d'eux-mêmes. '