Das belgische Unternehmen Sioen ist auf technische Textilien und Berufsschutzkleidung spezialisiert. In 20 Ländern und 22 Produktionszentren stellt das Unternehmen Garne, Gewebe, Vliesstoffe, Farblösungen, beschichtete Textilien und Kleidungsstücke für verschiedene Anwendungen weltweit her. Die Logistikabteilung hat kürzlich dank eines gut durchdachten Automatisierungsprojekts enorm an Effizienz gewonnen. Die Hauptrolle spielte dabei der PTL110 (Pick-to-Light) von Banner Engineering, der von Turck Multiprox aus Aalst vertrieben wird.

Im Gewerbegebiet von Mouscron wird sofort deutlich, dass das Unternehmen ein absoluter Global Player ist. Filiep Vanwymelbeke ist Logistikdirektor von Sioen Apparel, dem Vertriebszentrum von Sioen Industries. Er sagt: "Sioen beschäftigt weltweit rund 5.000 Mitarbeiter und ist seit 1960 im Besitz der gleichnamigen Familie. Heute haben wir einen Umsatz von rund 700 Millionen Euro. Der rote Faden, der sich durch unsere Aktivitäten zieht, könnte als "Technizität" bezeichnet werden. Wir scheuen keine Herausforderung: Je schwieriger sie ist, desto besser gefällt sie uns. Das gilt natürlich auch für die vielen Arten von Schutzkleidung, die wir herstellen. Dabei handelt es sich um mehr als 3 Millionen Stück pro Jahr. Sie schützen unter anderem Feuerwehrleute, Polizisten, Fabrikarbeiter, Sanitäter, Soldaten, Schweißer, Baumpfleger, Piloten und Fischer - kurzum alle, die in einer potenziell lebensbedrohlichen Situation arbeiten".

Die Logistikabteilung wurde 2001 neben der Spinnerei, Weberei, Beschichtung und Extrusion in Mouscron feierlich eröffnet. Hier lagern und versenden wir Kleidung und entsprechendes Zubehör wie Knieschoner und Helme. Sioen Apparel erwirtschaftet einen Umsatz von 190 Millionen Euro.

Eingehend und ausgehend

Diese Waren werden weltweit von unseren Produktionsstandorten zu uns transportiert, wo wir sie dann verarbeiten und für die Lagerung, Kommissionierung und den Versand an die Kunden vorbereiten. Die Produkte werden standardmäßig in Kartons auf Paletten geliefert. Es liegt auf der Hand, dass eine schnelle und effiziente Auftragsabwicklung sehr wichtig ist. Allerdings gab es dort einige funktionierende Punkte, sowohl bei der Einreise als auch bei der Ausreise. Wenn ich zunächst über unseren Inbound spreche, wurde der Löwenanteil der Arbeit früher manuell erledigt, das einzige, was sich bewegte, war sozusagen der Gabelstapler. Jede Palette wurde zu einem Mitarbeiter gebracht, der die Produkte nach dem Scannen einzeln auf ihren festen Palettenplatz stellte. Dieser Platz war auch immer für dieses Produkt reserviert, egal ob wir es auf Lager hatten oder nicht. Ein Lkw wurde dann von vier bis fünf Männern fünf Stunden lang bearbeitet. '

Bei der Auslieferung erhielten die Mitarbeiter eine Kommissionierliste pro Kunde, mit der sie durch das Lager gingen, um ihre Teile abzuholen. Danach begann dieser Prozess erneut. Es dürfte bereits klar sein, dass diese Arbeitsweise nicht sehr effizient war. Also suchten wir nach einem System, das sowohl die ein- als auch die ausgehenden Herausforderungen bewältigt. Die Antwort lag in einem nagelneuen, leistungsfähigen WMS-System der Firma C&W Logistics, kombiniert mit einer durchdachten Automatisierung über ein Pick-to-Light-System von Banner Engineering, Hersteller u.a. von Fotozellen, Signallampen etc. und seit mehr als 30 Jahren Partner von Turck Multiprox. Die Logistikstruktur haben wir in Zusammenarbeit mit Logflow erarbeitet, für die Integration des Pick-to-Light-Systems haben wir die Firma Easy Systems aus Geel in Kooperation mit MV Automation aus Gierle hinzugezogen.'

Eingehend: PTL in der Rolle des Spielmachers

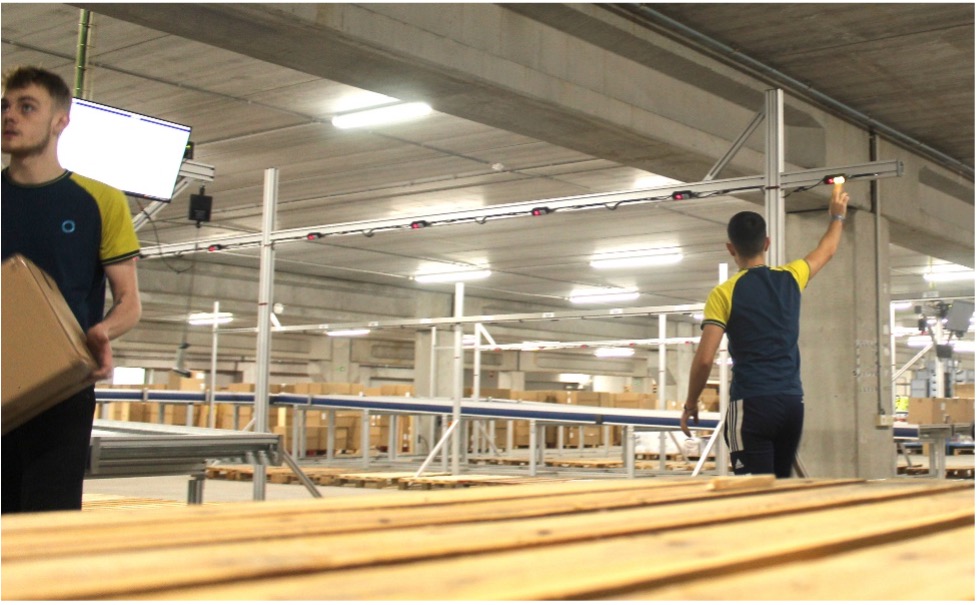

Das neue Inbound-System ist leicht zu erklären. Die eingehenden Paletten aus den verschiedenen Abteilungen werden im Erdgeschoss entladen und kistenweise auf das Förderband gestellt. Die Kartons durchlaufen dann den Erfassungsbereich unserer Scanner, die die Etiketten lesen. Je nach Inhalt werden sie dann einem der sechs Förderbänder zugeführt. Ist das Etikett unleserlich, wird der Karton zur manuellen Bearbeitung auf ein "Rückweisungsband" gestellt.

Am Ende der sechs Förderbänder scannt ein Bediener die Kiste ein, und das WMS-System zeigt sofort über das Pick-to-Light-System mit einer grünen Lampe an, auf welche Palette die Kiste gehört. Der Bediener stellt die Kiste auf die Palette und richtet seine Aktion schließlich per Knopfdruck manuell auf den PTL aus. Das dreistellige Display des PTL zeigt dann die Anzahl der Kartons auf der Palette an.

Es handelt sich also um ein Put-to-Light-System (das SKU-reine Paletten erzeugt) und nicht um ein Pick-to-Light-System. Wichtig ist, dass es mehrere Zustände gibt, die wir über die PTL angeben können. Es kann nicht nur grün, sondern auch rot sein, wenn der Bediener vergessen hat, die vorherige Aktion am PTL abzumelden. Es gibt auch ein violettes Signal, das anzeigt, dass es sich um eine gemischte Palette handelt, die für die Qualitätskontrolle bestimmt ist. Schließlich leuchtet der PTL blau auf, wenn die Palette vollständig ist und entnommen werden kann.

Dank PTL ist die Fehlerquote im Inbound praktisch auf Null gesunken. Es ist wirklich narrensicher. Außerdem beträgt die Gehstrecke für ein Produkt heute maximal 6 Meter, so dass wir viel effizienter arbeiten. Von 5 Mitarbeitern, die 4-5 Stunden für einen Lkw benötigten, sind wir zu 3 Mitarbeitern übergegangen, die maximal 2-3 Stunden benötigen. So können wir unsere Mitarbeiter für andere Aufgaben einsetzen.'

Outbound: Mischung von Aufträgen, die austauschbar sind

Auch auf dem Hinweg stellt das PTL-System einen Mehrwert dar, auch wenn die Voraussetzungen hier anders sind. Auf dem ausgehenden PTL treffen zwei Warenströme aufeinander. Zum einen gibt es die Vollkartons, die nur ein Produkt enthalten. Der zweite Fluss besteht aus Detail-Kommissionierboxen, die einen variablen, reichhaltigen Mix aus verschiedenen Produkten enthalten. Diese Kartons sind - dank einer Ranpak-Maschine - je nach Inhalt in der Höhe variabel. Beide Ströme laufen auf dem abgehenden Förderband zusammen. An dieser Stelle beginnt die Geschichte von PTL von Neuem. Der Mitarbeiter scannt den Karton ein, und das WMS-System entscheidet - je nach Kunde/Transporteur -, auf welche Zielpalette jeder Karton kommt. In diesem Fall gibt es 19 PTL-Punkte, die jeweils einen Zielpalettenplatz bezeichnen. Auf diese Weise kann immer die optimalste Vorgehensweise gewählt werden: Die Aufträge werden nach Zielort, Spediteur, Menge und Art der Sendung gesammelt. Auch hier zeigen einfache Farbsignale an den PTLs den Standort an. Wir sind mit dieser Arbeitsweise sehr zufrieden und erwägen, die Anzahl der ausgehenden PTLs zu verdoppeln, damit noch mehr Kunden und Spediteure gleichzeitig bedient werden können.

Kopplung zwischen PTL und WMS über Multiprotokoll-I/O-Modul von Turck

Um einen reibungslosen Ablauf zu gewährleisten, ist die Kommunikation zwischen den PTLs von Banner Engineering und dem WMS sehr wichtig", erklärt Hans De Craemer, Marketing Manager von Turck Multiprox: "Alle PTLs sind mit den TBEN-S Multiprotokoll-I/O-Modulen unserer Muttergesellschaft Turck verbunden. Diese sind standardmäßig - also kostenlos - mit ARGEE ausgestattet. Dabei handelt es sich um eine webbasierte Konfigurationssoftware, die jedes Multiprotokoll-E/A-Modul in eine kleine Steuerung verwandelt. Das PickIQ-Programm läuft auf diesen TBEN-S-Modulen, wodurch die Kommunikation mit der WMS-Plattform sehr einfach zu konfigurieren ist. Die ARGEE-Software arbeitet mit Standard-Kommunikationsprotokollen (ModBus-Register) und bildet somit die Brücke zwischen den PTLs und dem WMS. Das IT-Personal muss daher keine Kenntnisse über Automatisierungssoftware haben, um Funktionen in den PTLs zu konfigurieren. Pick-IQ ist ein serielles Busprotokoll, das eine gemeinsame ID verwendet, um die typische "Latenz" oder Verzögerung zu vermeiden, die bei der Abfrage mehrerer Geräte entsteht. Dadurch funktioniert das System auch in Stoßzeiten ohne Verzögerungen.'

Das PTL110 eignet sich perfekt für diese Art von Anwendung und ist außerdem sehr vielseitig, was hier durch seinen doppelten Einsatz im Eingangs- und Ausgangssystem sehr schön demonstriert wird. Die multifunktionalen Anzeigen mit den Optionen Touch-Button, optischer Sensor und 3-stelliges Display zeigen deutlich an, was zu tun ist oder wie viele Kartons sich auf einer Palette befinden. Schnelle Reaktionszeiten und flexible Installationsmöglichkeiten sind weitere Stärken dieser PTL110-Systeme. Dadurch ist eine einfache Anpassung und Erweiterung der Anlage möglich. Die M12-Steckverbinderkabel gewährleisten eine schnelle und sichere Installation mehrerer Geräte. Darüber hinaus kann die Anzeige bis zu 14 Farben anzeigen, kombiniert mit mehreren Animationsfunktionen zur Unterscheidung verschiedener Bedingungen.'

Vanwymelbeke fasst zusammen: "Ich könnte noch weitere interessante Möglichkeiten aufzählen, aber dieses Projekt beweist genug: Die Geschwindigkeits-, Produktivitäts- und Qualitätssteigerungen sprechen für sich. '